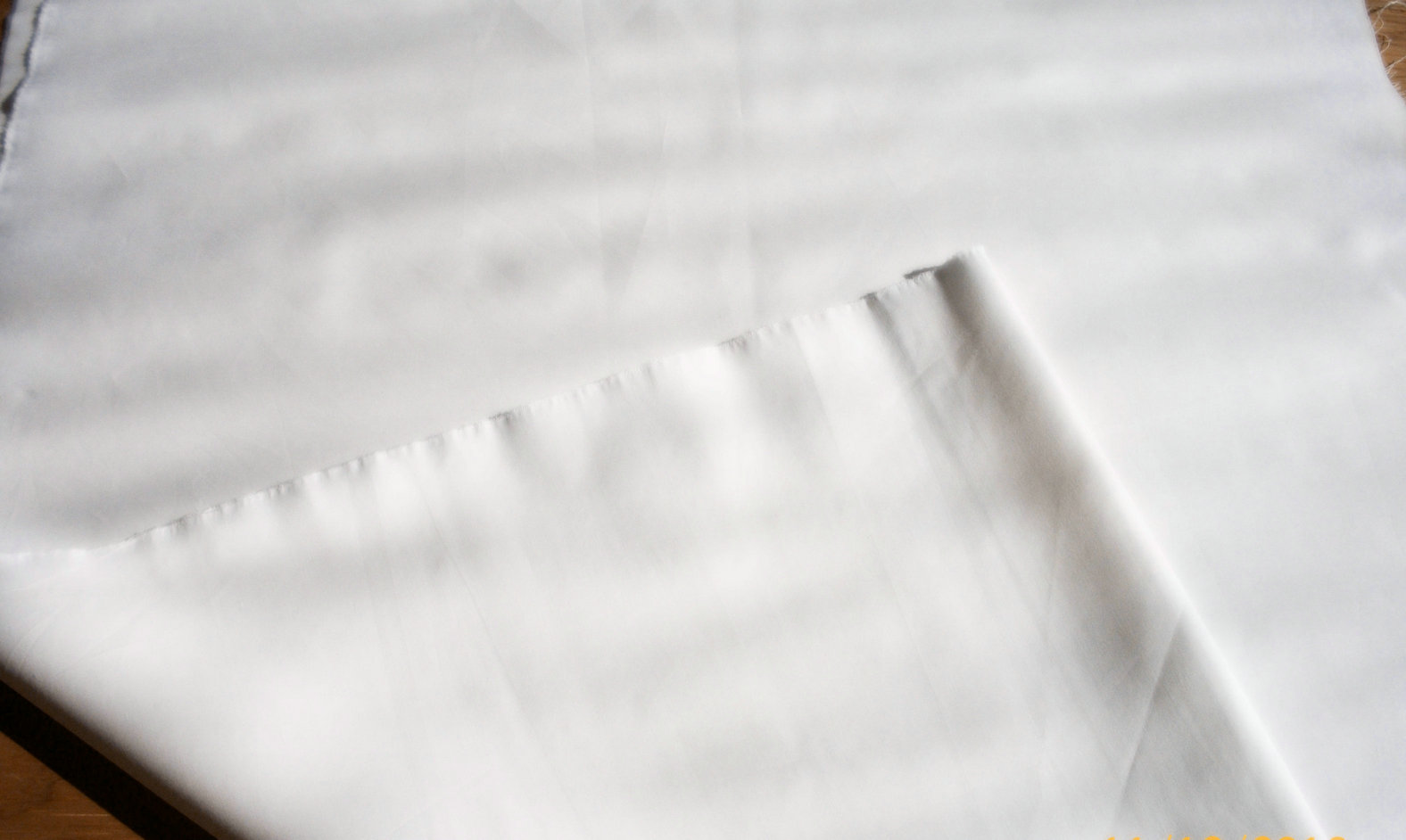

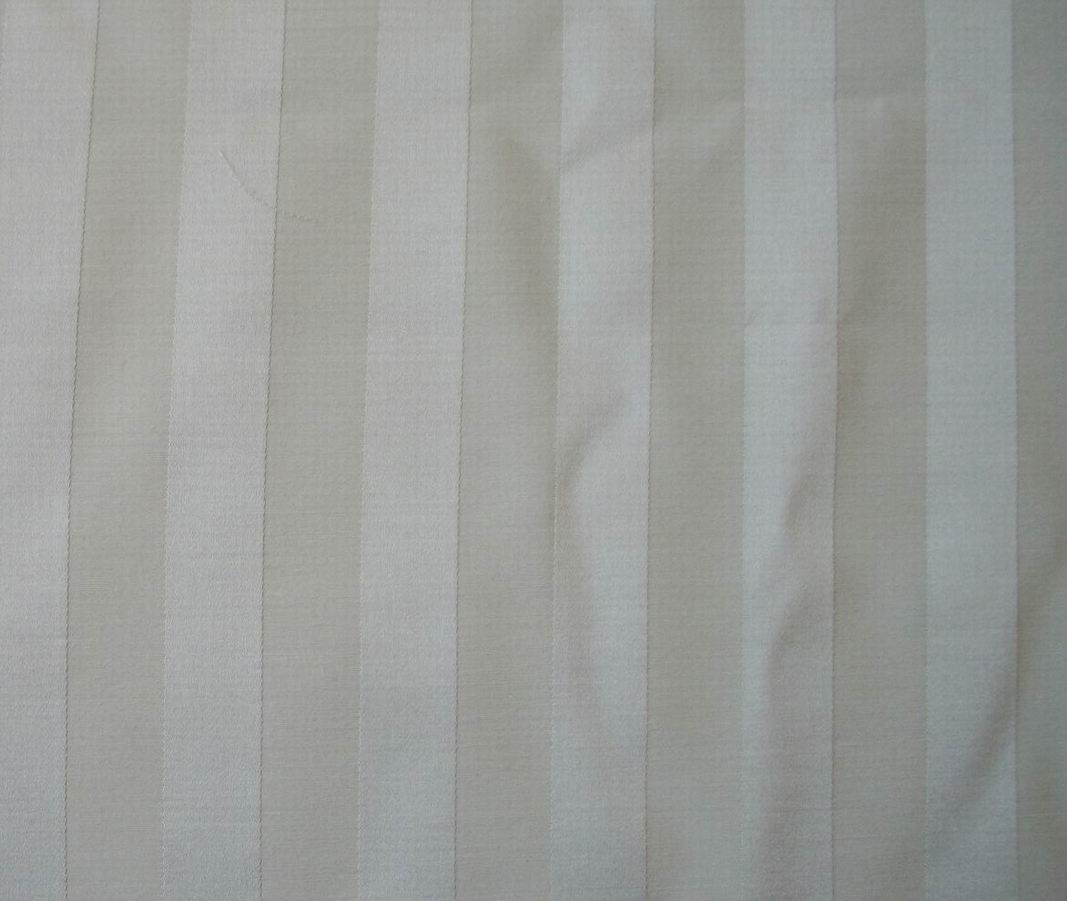

在山東恒利紡織的生產車間內,一場關于廢棄塑料瓶的“奇幻變形記”正在上演。這里正在生產的一批價值 150 萬元的戶外功能性面料,即將在月底前發往海外。而這些高端面料的“前身”,竟是我們日常隨處可見的廢棄礦泉水瓶。

這些塑料瓶經過處理,成為了再生紗線。按照企業現有的產能,全年可消耗 4921 噸再生紗,相當于回收 2.96 億個礦泉水瓶,從而減少二氧化碳排放近 6700 噸。山東恒利紡織科技有限公司開發部經理梅紅介紹:“它的材質叫做 PET,主要來自于礦泉水瓶,經過處理后生產出的再生紗線,占到了我們當前高端面料的 70%。”

再生技術創新

雖然這種新型面料的成本比普通紗線高出 30%,但憑借其獨特的綠色屬性與科技含量,成功在歐美市場成為“搶手貨”,訂單已經排至今年第三季度。這背后,是企業不斷追求綠色與創新的堅持,也是市場對環保與品質的高度認可。

技術的突破并非僅停留在原料循環利用這一環節。山東恒利在生產工藝、研發設計和配方使用等方面持續投入,自主研發出了一套完整的綠色生產制造流程。通過創新研發的特殊再生技術,企業實現了化工材料的功能改性,從而使普通的面料具備了遮光保溫、阻燃耐磨、透氣防曬和自我修復等多種功能。

這些功能面料被廣泛應用于沖鋒衣、消防服、防曬服等服飾中,為不同場景下的穿著需求提供了全新的解決方案,也讓企業在市場上占據了獨特的競爭優勢。

全鏈條綠色智造體系的構建

在綠色低碳轉型的道路上,山東恒利紡織不僅關注產品的環保屬性,更致力于構建覆蓋全產業鏈的綠色智造體系。

在生產環節,企業斥資 3 億元引進國際領先的氣流染色設備。這一舉措使得每萬米布染色的能耗下降了 30%,用水量減少了 50%。山東恒利紡織科技有限公司安全環保專員王海華表示:“我們對標歐盟標準,制定了自己的科學碳目標。目前,我們每年要減少 4.2% 的二氧化碳排放,預計到 2026 年可以減少 29.4% 的二氧化碳排放。”

為了應對歐盟“2050 年凈零排放”的硬性要求,恒利紡織積極行動,主動對標國際標準。在廠區內鋪設了 6 兆瓦光伏發電系統,并且實現了 100% 采用綠電。山東恒利紡織科技有限公司業務部經理李振宇介紹:“通過能耗實時動態顯示與實時優化平臺的聯動,我們實現了相對于傳統行業來說 30% 的降耗目標。”

如今,山東恒利紡織已成功構建起從原料回收到智造輸出的全產業鏈低碳模式。作為國家級綠色工廠,企業順利拿下了瑞士藍標認證等國際“通行證”,并與 30 多個國際品牌建立了長期穩定的合作關系,真正實現了環境效益與經濟效益的雙贏。

山東恒利紡織科技有限公司執行董事、總經理劉麟銘表示:“通過這些綠色舉措,我們的訂單量增加了近 50%。從長遠來看,投入環保是非常值得的,這不僅有助于我們企業的可持續發展,也為整個行業樹立了綠色轉型的典范。”

在淄博,像山東恒利紡織這樣的企業,正以實際行動證明,綠色低碳轉型并非僅僅是責任與成本,更是機遇與潛力。通過創新與實踐,企業能夠在追求環保的同時實現經濟效益的增長,為自身的長遠發展贏得更廣闊的空間,也為整個社會的可持續發展貢獻重要的力量。