2月17日,位于杭州市蕭山區的漢帛服裝智能工廠偌大的成衣制造車間內,裁剪、車縫、鎖釘、整燙……各道工序忙而有序,工人們干勁十足,發力沖刺一季度“開門紅”。

與傳統成衣車間不同的是,在這個數字化車間內,陪伴工人們的還有一位特殊的“朋友”——哈勃智慧云。這個漢帛自己研發的數字化系統,通過將縫紉機“接”入互聯網,對整個生產流程做采集,讓生產可追溯、可碎片化,實現產能和工序流程可視化,在提升產品質效的同時,減少用工數量,使工人收入增加10%以上。

車間里,一組超大尺寸的高清屏幕十分醒目,屏幕上滾動著“今日產出”“一次合格率”“生產任務量”等實時數據,整個生產流程和實時生產情況一目了然。“通過智能工廠建設,制造過程中所有數據可真實感知,每個工人每臺設備的效率非常清楚,可以知道哪條線產能有余,能插隊新增訂單,可以精確算出不良率,甚至發現哪道工序出現了問題。”漢帛數字化改造負責人沈鍵介紹,漢帛服裝智能工廠投產后,不良率約降低20%以上,生產效率提高30%以上,能源成本降低15%以上。

在車縫產線,記者發現,每一個工人的工位上都架著一個Pad。分檢小組長楊元梅正在檢查產品車縫情況,只見她用一張IC卡輕輕刷取,Pad上便清一色“跳”出每個訂單所需細節。楊元梅和丈夫已在漢帛工作了21年,一個在車縫線,一個是大燙工,夫妻倆見證了漢帛的轉型發展。她說,“以前我們需要手工記賬,不拿本子記不清楚這么多品類細節,一頁頁翻起來也需要時間。有了哈勃智慧云,就省心省力多了,人工效率大大提高。”

漢帛信息化產品經理李文告訴記者,Pad用來發布任務和采集生產情況,告訴他當前的工作任務是什么,職工可以在Pad上清楚地看到自己的產量、工時、工資。“一臺縫紉機加裝哈勃云的智能終端傳感器,縫紉機的工作狀態和開機效率就會實時反應在管理終端的Pad和TV看板中,將IC卡通過RFID連通生產全流程,訂單生產進度、效率、品質狀態便會實時反饋,方便在線管理。”

“數字化,已全面深入漢帛每一個車間。”漢帛IE工程師王君成介紹,早在10多年前,漢帛就已經向數字化轉型了。2020年,漢帛率先自研哈勃智慧云,打造國內完整的智能化生產鏈綜合型賦能平臺,利用生產設備物聯網技術和數據可視化監控技術,已實現人員、設備、物料三位一體的全流程數據智能分析和管理決策。

漢帛車間內,處處呈現出數字化智能化場景。一臺臺小型機器人在指定的路線上忙碌地穿梭著,并以最高效率將面料“分門別類”運送到指定的工位上。

自動模版熨壓帶前,工人們將面料根據所示模塊,依次放入模版內。不到一分鐘,機器就替代人工縫制完成。一個步驟完成后,面料又隨著機器人來到下一道產線中。

一鍵啟動,全自動運行,復雜的開袋過程因為全自動開袋機而變得簡單輕松,僅30秒,一只口袋便開好了,線腳平整勻稱且美觀,效率較之前的普通平車開袋提高了一倍多。

不僅僅是在縫制區,漢帛服裝設計師們也已進入到緊張的工作中。設計師David見到記者的第一句話便是:“還有9個客戶要對接,今天真的好忙!”

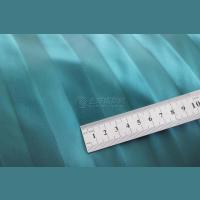

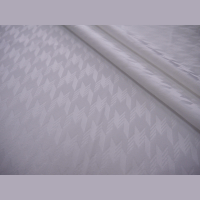

“這是我們為某品牌研發的2025年春夏系列產品……”隨著David手指的方向,一件件精美女裝映入眼簾,時尚中蘊含了漢帛女裝的高端定位。指尖輕輕觸碰衣袖,重工縫制的一顆顆細閃珠絡,映襯出設計師的一個個巧妙構思。“這些服裝都是剛開發的新品,正待批量生產進入歐美等國際市場。”

David直言,自己每天都會深入工廠,走到工人身邊,關注成衣的生產全過程。他感嘆,漢帛的數字化生產讓他對自己所在的設計崗位更富信心,對漢帛的未來充滿憧憬。

數字化工廠升級的道路上,漢帛在持續發力。李文介紹,工廠每年都會進行智能升級,今年將致力于提高遠距離讀寫感應等新型應用場景,幫助產線工序采集,更好賦能傳統制造。

將縫紉機“接”入互聯網,傳統服裝制造正在被顛覆。作為中國最大女裝制造商之一,漢帛集團正搭乘工業互聯網的時代快航,伴隨數字化改革的澎湃浪潮,推動中國紡織服裝行業駛向更加廣闊的藍海。