百年大生插上高科技翅膀 ——

38臺全自動細紗機前后整齊排列,上萬紗錠歡快地高速旋轉,偌大的車間里卻只有幾名工人騎著小型電動車在近百米長的機器間來回巡查……

走進江蘇大生集團數字化紡織車間里,展現在記者眼前的是這樣一幅場景。

作為大生集團公司升級轉型技改項目的重要組成部分,數字化紡織車間自去年10月破土動工,經過一年的施工、裝車和試運行,已于昨天通過了專家組的驗收,正式投入生產。作為大生集團成立120周年的獻禮工程,它將為大生這一南通乃至全國民族工業的標桿企業再創輝煌立下新功。

車間負責人張紅梅介紹,除38臺細紗機外,車間內還有12臺粗紗機和4套清梳聯。“所有設備都是智能化操作,在大大減少人工的同時,生產效率還能提升10%左右。”

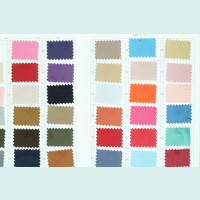

車間設計生產能力為4.56萬紗錠,產品定位為高端纖維素纖維純紡或混紡緊密紡,配置細絡聯高性能紡機裝備和全流程智能型紡紗自動化生產線,采用高程度自動化設備——這使在線管理和控制、在線監管和檢測成為現實。目前,普通紡紗車間的萬錠用工一般在50人左右,而智能車間只需不到20人,真正實現了自動化、智能化、用工少、效能高的目標。

值得一提的是,作為一個國家級的產業轉型升級項目,旨在打造民族紡織智能化示范生產線的這個車間,所有設備均實現了國產化,徹底擺脫了過去設備依靠進口的局面,它為百年大生的騰飛插上了高科技的翅膀。

如何讓傳統的國產設備單機通過自動化、數字化技術集成為一個智能化整體進行管理,讓機器代替人工落紗?此前,針對這些難題,大生集團專門成立了攻關小組,通過反復推敲、實驗、修改,成功設計出適應多品種的粗細聯自動落紗系統,生產速度、精度都得到很大提高。同時,企業還對生產線的軌道排列進行了精心設計,在國產機中首創粗紗直接入軌的方式,省去了人工二次搬運環節,減少了停產時間,提高了生產效率。

監控室內,張紅梅坐到電腦前,輕點鼠標,機器的運行狀況即時顯示在了大屏幕上,產量、速度、故障等關鍵信息一目了然。在她的手機上,也可以看到這些信息。“作為車間智能化的一大亮點,這套‘e系統’不僅可以實現實時監控,還可以通過手機,遠程在線監測車間動態,比如質量數據、車間溫濕度、設備功耗等。哪里斷紗了,哪里出現異常了,一部手機就能讓它們盡在‘掌握’之中。”